こんにちは、物流手帖の運営を担当している阪口です。

アスト中本の物流の現場では日々改善活動を行っています。

今日はその取組の一つを紹介させて頂きます。

今回紹介するのは専用台車の安全対策の事例です。

この台車に部品を載せた時、バランスが悪く転倒する可能性があったので、安全対策として台車の一部に改良を加えました。

その改善の様子をうかがってきました。

お話を聞いたのは改善チームの小野さんです。

小野さんの所属しているチームは安全・品質・生産性に関する改善活動をしています。

今回の案件は2017年10月ごろ行った台車の改善事例です。

テーマの背景

阪口

今日はどんな改善事例を紹介いただけますか?

小野さん

今日は専用台車の改善事例を紹介します。

改良前の台車はアンバランスでいまにも倒してしまいそうな状況だったので、台車の改善を行いました。

実際、何度か危く転倒しそうになっていたので早急な対応が必要だったんですよ。

改良前の台車はアンバランスでいまにも倒してしまいそうな状況だったので、台車の改善を行いました。

実際、何度か危く転倒しそうになっていたので早急な対応が必要だったんですよ。

小野さん

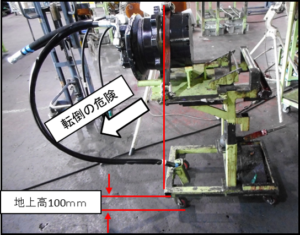

以前の写真からみてわかるように、

重心が台車の前輪部分にあったこと、そして部品が台車より出過ぎている事。

形状が不安定で下枠が地面から10cmあったので、傾きを止めるものが何もない状態でした。

重心が台車の前輪部分にあったこと、そして部品が台車より出過ぎている事。

形状が不安定で下枠が地面から10cmあったので、傾きを止めるものが何もない状態でした。

阪口

なるほど、かなり不安定な台車だったのですね。もし倒したりしたら作業員のケガにもつながりますね。

問題点

①重心が台車の前輪にある

②車輪幅に対して部品が出すぎている

③コの字型の形状が不安定

④地面から下枠までの高さが10cmあり傾きを止めるものがない

①重心が台車の前輪にある

②車輪幅に対して部品が出すぎている

③コの字型の形状が不安定

④地面から下枠までの高さが10cmあり傾きを止めるものがない

改善の狙い

小野さん

以上のことからいつ転倒してもおかしくない状態だったので、 これを未然に防ぐ必要がありました。

転倒すれば、作業員がケガをする恐れがあります。

もちろん製品の破損につながります。

そして、この部品にもいろいろな部材を取り付ける作業をしているので、その工程が無駄になってしまいます。

転倒すれば、作業員がケガをする恐れがあります。

もちろん製品の破損につながります。

そして、この部品にもいろいろな部材を取り付ける作業をしているので、その工程が無駄になってしまいます。

阪口

一度事故が起きてしまうと、取引先へも迷惑をかけますし再発防止対策もしなければいけないですよね。

それならば、先手で改善しておく方がいいですよね。

それならば、先手で改善しておく方がいいですよね。

改善の狙い

転倒の防止で

①労災事故の危険

②製品の不良

③作業時間のロス

転倒の防止で

①労災事故の危険

②製品の不良

③作業時間のロス

改善のポイント

阪口

ところで、どのように台車が転倒しない様にしたのですか。

小野さん

今回行った改善点は床面すれすれに転倒防止を取り付けました。

小野さん

それと同時に油の受け皿の取付けも行いました。

これは部品取付用のネジ置きが台車にはあるのですが、そのネジは油でべとべとなので今まで下に油が垂れていたんです。

ですので今回ついでに油の受け皿も取り付けました。

これは部品取付用のネジ置きが台車にはあるのですが、そのネジは油でべとべとなので今まで下に油が垂れていたんです。

ですので今回ついでに油の受け皿も取り付けました。

小野さん

これは転倒防止取付け前に台車をきれいにしていた時に気付いたのです。

台車が油汚れで汚かったので、現場美化も含めて改善しました。

台車が油汚れで汚かったので、現場美化も含めて改善しました。

阪口

どれぐらいの日数と費用がかかったのですか。

小野さん

改善を行ったのは、この専用台車全部で6台です。

まずきれいに拭きあげ、部品を加工し溶接しました。

仕上げのペンキ塗りまで行いました。

全部で11日ほどかかりました。

まずきれいに拭きあげ、部品を加工し溶接しました。

仕上げのペンキ塗りまで行いました。

全部で11日ほどかかりました。

小野さん

でも部材があったので、実費でかかったのはペンキ代のわずか数千円だけですみました。

改善のポイント

①床面スレスレに転倒防止を取付

(床より15mmの高さ)

②ネジの油の受け皿取付け

①床面スレスレに転倒防止を取付

(床より15mmの高さ)

②ネジの油の受け皿取付け

効果

阪口

どのような効果が得られましたか

小野さん

不安全作業を取り除く改善なので、 今回の効果は数字では表れていません。

ですが、作業員が安心して作業に取り掛かれていると思います。

事故が起きてからでは遅いですからね。

ですが、作業員が安心して作業に取り掛かれていると思います。

事故が起きてからでは遅いですからね。

阪口

これで安心して作業に取り掛かれますね。

阪口

実際作業している人に聞きましたが、ちょっとした床の不陸で倒しそうになっていたこともあったようです。

でも改善後はまったく問題なく、ペンキも塗り替えてくれたので、きれいになりましたとのことです。

でも改善後はまったく問題なく、ペンキも塗り替えてくれたので、きれいになりましたとのことです。

効果

①労働災害発生の防止

②製品不良の防止

③作業ロスの防止

①労働災害発生の防止

②製品不良の防止

③作業ロスの防止

実施上の留意点

阪口

転倒防止の取付け作業をしていてなにか問題点などはありましたか。

小野さん

結果だけを見ていると簡単に作業が終わったと感じますが、 今回転倒防止を取り付けると部品をストックしている台の足に当たってしまいました。

これを回避する為にストック台の足をずらす作業もしたんですよ。

決まった製品を作るわけではないので、毎回このような試行錯誤の連続ですね。

これを回避する為にストック台の足をずらす作業もしたんですよ。

決まった製品を作るわけではないので、毎回このような試行錯誤の連続ですね。

阪口

なるほど~。

簡単そうに見えて色々な苦労があるんですね。

もはやこの現場は物流の現場というよりは、製造工場の様になっていますね。

その分、安全作業や組立の品質には気を付けなければいけませんね。

簡単そうに見えて色々な苦労があるんですね。

もはやこの現場は物流の現場というよりは、製造工場の様になっていますね。

その分、安全作業や組立の品質には気を付けなければいけませんね。

阪口

今日はお時間ありがとうございました。

まとめ

今回は安全に関する対策でした。

実際に作業をしている方にも聞きましたが、

地味な改善ですがこの様な改善一つ一つが作業員の安全や作業ロスの防止しにつながって行きます。

あなたの物流現場でも同じような危険が潜んでいませんか。

この改善例がお役に立てれば幸いです。