こんにちは物流手帖を運営している阪口です

またまた改善事例です。

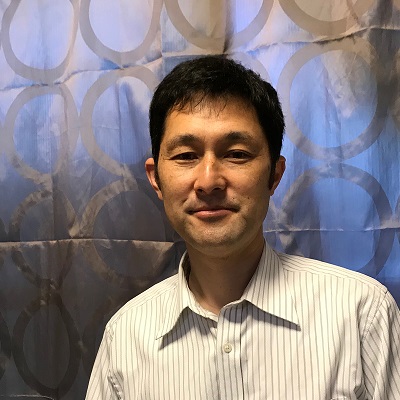

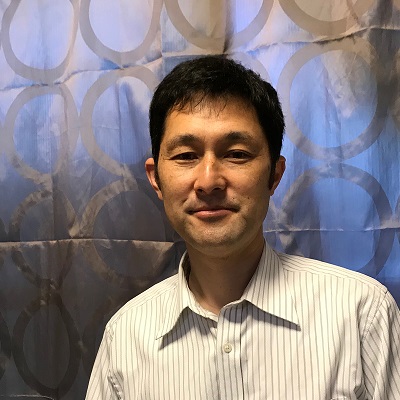

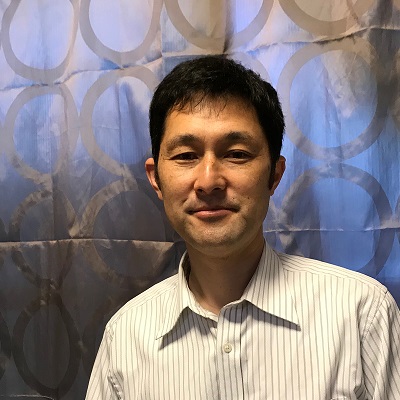

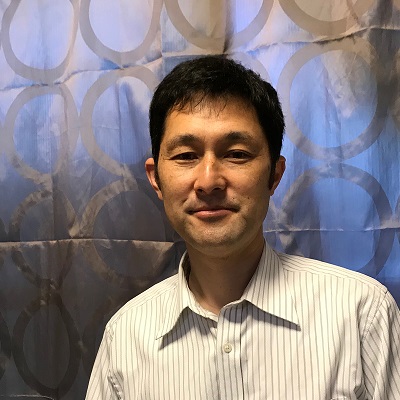

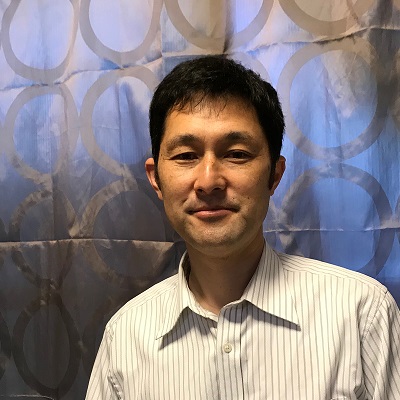

今回はネオロジスティクスの藤田さんに話を聞きました。

今度の案件は保管面積の圧縮に取り組んだ事例です。

ネオロジスティクスのセンター運営責任者

物流の現場のことを話し出したら止まらない。

そんなお話好きのセンター長です。

テーマの背景

ポイント

今回のテーマは

保管面積の圧縮で物流費用を削減

理由は、在庫量がやや減ってきたので、倉庫面積を減らす事ができそう

保管面積を削減せよ!!

で担当者はどうしたのか?

ここ会話風に行くと話が進まないので、まとめると。

保管場所には棚があり、フォークリフトで取り出せるように通路を設けています。

普通の考えなら棚を減らすぐらい荷物を詰めればいいのですが、棚がなくなるほどには場所は空きませんでした。

通常業務ももちろんあり、なおかつ期末ということで担当者さんもバタバタ。

小手先の整理整頓程度では、うまくいかなかったのです!

煮詰まったら話し合いで解決しよう!

現場担当者だけでは前に進まず煮詰まっていたので、相談しながら再度問題点を洗い出しました。

問題点

在庫数の多い物がある。

ほとんど売れず動かない商品がある。

保管場所があふれてピッキング場所に仮置きをしているものがある。

問題点を出したら今度は解決策を出して行きました。

解決策

在庫の多い物を並べる際は通路を取らずに置く

ロケーションの見直し⇒ほとんど出荷されない貨物を上や倉庫の奥へ移動

商品群ごとにまとめることで同程度のサイズの商品で整理する

効果

結果、目標の倉庫の固定面積を減らすことができました。保管費用の削減です!

今まで保管場所が定まらず、空きスペースにちらばっていたパレットを置くスペースができたことで一か所ににストックしておくことができた。

商品をカテゴリー分けしたことで、同類の商品を見やすく・探しやすくなった。

これにより、在庫の専有面積がパッと見てわかるため、発注量の調整がしやすくなったと顧客から喜んでもらえた。

ムダな発注がなくなり、更なる在庫削減へつながりそう。

実施上の留意点

いままでの固定概念(ロケーション+通路が必要)を捨てることが必要で、

延長線上の考えでは、改善出来ない事もある。

運営方法を変えることで、お客さんが不安に感じていました。 今回のお客様は物流センターに常駐していることもあり、運営の変化がダイレクトにお客様の仕事に影響します。 そこで、事前説明を行い納得をした上で改善活動を行いました。 結果として、お客さんに対して経費を削減でき、なおかつ運営もスムーズに行えるようになりました。

まとめ

空いたスペースに今まであちこちに散らばっていたパレットを1か所に集めることができ、各現場のパレットを置いておくムダなスペースもなくなりスッキリとしました。

そしてその空いたスペースは、他のお客さんの荷物があふれた時の一時保管場所として現在は有効活用しています。

お客様の経費削減だけでなく倉庫全体の収益改善にもつながっています。

今後の展開は